Hardware in the Loop Prüfstand für den realitätsnahen dynamischen Test von EPS Motoren und –Steuergeräten

VDI-Tagung 2011, Dresden, 31. März - 01. April 2011

Dipl.-Ing. Emad Farshizadeh,

DMecS - Development of Mechatronic Systems GmbH & Co. KG, Köln;

Prof. Dr.-Ing. Hermann Henrichfreise,

CLM - Cologne Laboratory of Mechatronics, FH Köln

Kurzfassung

In diesem Beitrag wird ein HiL Prüfstand zum Test von Motoren und Steuergeräten für elektromechanische Lenksysteme beschrieben. Dabei wird die reale Lenkmechanik durch ein Simulationsmodell ersetzt und für den Motor und das Steuergerät mit Hilfe eines hochdynamisch geregelten HiL Aktors eine realitätsnahe Testumgebung erzielt. Als HiL Aktor Regelung dient eine beobachtergestützte Zustandsregelung mit Erweiterungen zur Kompensation nichtlinearer Eigenschaften des Prüfstands. Damit werden Tests in einer Güte ermöglicht, wie sie mit konventionellen Prüfständen nicht realisierbar ist.

Die realitätsnahe Testumgebung wird durch den Vergleich von Zeitantworten aus der Simulation eines elektromechanischen Lenksystems mit Zeitantworten des realen Prüfstands nachgewiesen.

1 Einleitung

Im Bereich der Servolenkungen für Personenkraftwagen haben sich in den letzten Jahren elektromechanische Lenksysteme (EPS Systeme) durchgesetzt. Der Anspruch an Sicherheit und Komfort bei diesen Systemen verlangt sowohl in der Entwicklungsphase als auch für Serienprodukte umfangreiche Tests in einer realen Umgebung. Dabei kommt im Vorfeld zum Fahrversuch immer mehr die Hardware in the Loop Simulation (HiL Simulation) zum Einsatz. Zu diesem Zweck hat das Kölner Labor für Mechatronik (Cologne Laboratory of Mechatronics, CLM) einen hochdynamischen HiL Prüfstand für den Test von EPS Motoren und Steuergeräten entwickelt. Dieser schafft abhängig von der Komplexität des verwendeten Modells für die Lenkmechanik eine realitätsnahe Testumgebung und bietet darüber hinaus eine Vielzahl an Erweiterungsmöglichkeiten.

2 HiL-Prüfstand

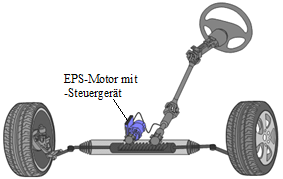

Bild 2.1 zeigt ein EPS‑System, bestehend aus dem EPS‑Motor mit ‑Steuergerät und der Lenkmechanik. Bei der dargestellten Systemanordnung wird das Unterstützungsmoment des EPS‑Motors über ein Getriebe auf die Zahnstange übertragen.

Bild 2.1 EPS System

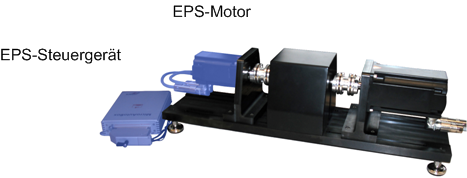

Die sicherheitsrelevanten und zu optimierenden Komponenten des EPS Systems sind insbesondere der Motor und das Steuergerät mit der entsprechenden Funktionssoftware. Diese sind demnach umfangreichen und möglichst realen Tests zu unterziehen. Dazu werden beide, wie in Bild 2.2 auf der linken Seite dargestellt, als Hardware in den HiL Prüfstand integriert.

Bild 2.2 Aufbau des HiL Prüfstands

Als weitere Komponenten enthält der Prüfstand einen HiL Aktor, Bauteile zur Drehmomentenübertragung und Sensorik. Die fehlende reale Lenkmechanik wird durch ein detailliertes mathematisches Modell berücksichtigt, das alle für den Test des EPS Motors und Steuergeräts relevanten Eigenschaften beinhaltet. Dieses Modell wird auf einem dSPACE Simulator in Echtzeit ausgeführt. Die beim realen EPS System auftretenden Schnittgrößen am EPS Motor werden durch den hochdynamisch geregelten HiL Aktor eingestellt, so dass dem EPS Motor die Anbindung an die reale Lenkmechanik vermittelt wird. Um dies zu gewährleisten, müssen die im Prüfstand verwendeten Komponenten besondere Anforderungen erfüllen. Dazu zählen unter anderem geringe Massenträgheitsmomente sowie eine geringe Reibung und geringe Ungleichförmigkeiten im HiL Aktor. Letzteres wird durch zusätzliche regelungstechnische Maßnahmen unterstützt. Ferner weisen die Sensorsignale eine hohe Güte auf und die Sensor- sowie Aktorschnittstellen enthalten vernachlässigbar geringe Totzeiten. Der HiL Aktor kann bis zu hohen Lenkwinkel¬geschwindigkeiten von 1200 °/s Drehmomente bis zu 30 Nm stellen, wodurch er vielseitig auch für Lenksysteme im Rennsportbereich einsetzbar ist.

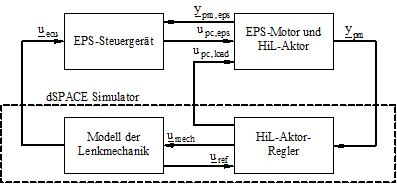

Bild 2.3 zeigt die Struktur des HiL Prüfstands mit den zuvor beschriebenen Komponenten und deren Zusammenwirken.

Bild 2.3 Struktur des HiL Prüfstands

Auf dem Simulator ist neben dem echtzeitfähigen mathematischen Modell der Lenkmechanik die HiL Aktor Regelung implementiert. Diese erzeugt die Stellgröße für den HiL Aktor und stellt zusätzlich Größen zur Simulation der Lenkmechanik bereit. Letztere wiederum liefert Sollgrößen an die HiL Aktor Regelung zurück und die Eingangsgrößen für das EPS Steuergerät.

3 HiL Aktor Regelung

Für die Zielsetzung, dem EPS Motor und Steuergerät eine reale Testumgebung zu vermitteln, ist eine hohe Regelungsbandbreite erforderlich. Zudem sollen die Regelgrößen trotz Störeinflüssen, wie Reibung am HiL Aktor und Messrauschen, den vom Modell der Lenkmechanik berechneten Sollgrößen in einem sehr engen Toleranzband folgen. Um diese Ziele zu erreichen, kommt eine beobachtergestützte Zustandsregelung zum Einsatz.

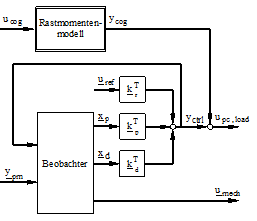

Darüber hinaus wird der Regler um ein nichtlineares Modell zur Rekonstruktion der Rastmomente am HiL Aktor erweitert. Bild 3.1 zeigt die entsprechende Regelungsstruktur.

Bild 3.1 Struktur der HiL Aktor Regelung

Die Regelung besteht aus einer statischen Rückführung der geschätzten Zustandsgrößen des HiL Prüfstands im Vektor xp sowie einer Aufschaltung der Führungsgrößen im Vektor uref und der geschätzten Störgrößen im Vektor xd. Die benötigten Schätzgrößen werden mit Hilfe eines linearen Beobachters aus der Regler¬ausgangsgröße yctrl und den Messgrößen im Vektor ypm ermittelt. Zusätzlich berechnet der Beobachter Größen im Vektor umech für die Simulation der Lenkmechanik.

Die Regler und Beobachterverstärkungen werden durch den Entwurf einer optimalen und robusten Regelung nach dem LQG/LTR Verfahren bestimmt [1], [2].

Zur Kompensation der Rastmomente wird der

...